摘要以次磷酸铝(AHP)和硼酸锌(ZB)为复合阻燃剂,通过熔融共混法制备了阻燃聚乙烯(PE)材料,研究了 AHP 和 ZB 对 PE 的协同阻燃效应。结果表明,AHP、ZB 阻燃剂在 PE 基体中分散均匀;添加质量分数为25%AHP 阻燃剂,PE 材料的极限氧指数值(LOI)提升至25%,通过垂直燃烧测试(UL94(3.2mm))V2级,显示出良好的阻燃效果;引入 ZB 后,材料 L0值呈先升高后下降趋势,在 m(AHP)m(ZB)=21:4时,出现峰值,达到27.2%,并通过 UL94(32mm)V1级;热失重分析(TGA)结果显示,AHP、ZB 阻燃剂能同时提高 PE 材料的热稳定性和成炭率,当 m(AHP)m(ZB)=17:8时,残渣率达到25.7%。

关键词:次磷酸铝;硼酸锌;阻燃;聚乙烯;阻燃机理

近年来,次磷酸铝(Al,(H,PO,)3,AHP)作为- -种新型的无卤阻燃剂,由于热稳定性好、耐水性好、阻燃效果明显、对聚合物机械性能影响小等优点[13],用于丙烯腈-丁二烯苯乙烯共聚物(ABS)[4]、聚对苯二甲酸丁二醇酯(PBT)(56]、尼龙6(PA6)[79]等工程塑料的阻燃,取得良好的效果。

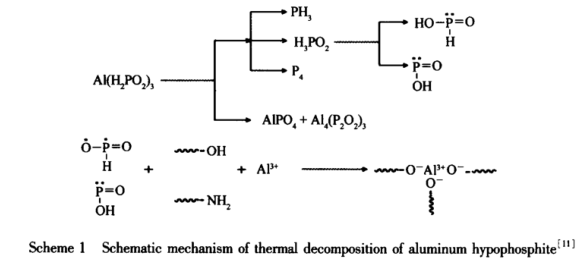

AHP 阻燃剂中磷含量高,属磷系阻燃剂,其阻燃机理结合了气相阻燃机理和凝聚态阻燃机理,即 AHP 在聚合物燃烧时受热分解产生 PO●自由基,可捕获自由基 HO●、H●,从而降低气相中高能自由基浓度,抑制或中止自由基连锁反应,起到气相阻燃作用;在凝聚相中,一部分次磷酸铝受热分解成 Al(PO,)、Al,(P,O,);等耐高温磷酸盐,覆盖于燃烧体系表面,形成隔离膜;另一部分则生成含 P 和 P.的自由基,进一步与聚合物中一 OH 和一 NHz 成键反应,Al’则通过与 POO 一反应促进聚合物基体“吸热-脱水-成炭”等一系列反应,产生炭层[10](Scheme 1),发挥凝聚态阻燃作用。

关于 AHP 阻燃剂的研究越来越热。Yan 等2利用次磷酸铝(AHP)制备聚苯乙烯(PS)/AHP 阻燃复合材料,质量分数为25%的 AHP 添加量能使 PS 阻燃材料的 LO 达256%,通过 UL94V0级测试。

通过分析认为,FS/AP 复合材料结合了固相与气相阻燃机理。Wang 等将 AHP 与微胶囊化红磷(MRP)复配,并将其应用于阻燃低密度聚乙烯(LDPE)中。结果显示,当 m(MRP):m(AHP)=10:30时,PE 阻燃材料的氧指数(LO 达到25.5%并通过垂直燃烧测试(UL9,美国安全检测实验室公司( Underwriters Laboratories Inc.)V0级,且能明显地降低热释放速率。Xu 等将 AHP 作为阻燃协效剂, 制备了聚磷酸铵(APP) /三嗪成炭发泡剂(CFA) /A HP 阻燃体系, 并考察了其对聚丙烯(PP) 的阻燃效果。结果发现, 添加质量分数为24%复配阻燃剂, PP 的 LOI 值达到33.5%, 并通过 UL-94(0.8mm)V-0级, 显示出良好的阻燃协效性。Wu 等“] 将 A HP 与三聚氰胺氰尿酸盐(MCA) 、硅系阻燃剂(SiFR) 复配, 协同阻燃 ABS 材料。结果显示, A HP 与 MCA、SiFR 均有很好协同阻燃效果。其中, MCA 受热分解产生的不可燃气体与 A HP 形成“气-固”协同效应, 而 SiFR 主要作用是提高炭层质量, 包括增加炭渣的数量,提高炭层的致密度,属“固-固”协效。

本文为了提高 A HP 对 PE 聚乙烯的阻燃效果, 将其与传统阻燃剂硼酸锌(2Zn 0-3B, 0, ·3.5H, O,ZB) 进行复配, 制备了 PE/A HP/ZB 阻燃材料, 研究了阻燃剂在基体中的分散性、复合材料的阻燃性能、热稳定性、力学性能等, 并对 A HP 与 ZB 协同阻燃机理进行了探讨。

1、实验部分

1.1原料和仪器

次磷酸铝(AL2 (H,PO2), AHP) (纯度> 98%,清远市日光东成化工有限公司);硼酸锌(2n0-3B,0,-3. 5H,0,ZB) (45% -48% B,0,37% -40% Zno,济南晨旭化工有限公司);聚乙烯(PE)牌号1253 ( MI =2.4),美国陶氏集团);聚乙烯接枝马来酸酐(PE-g-MAH) (牌号 CMG5904,佳易容相容剂江苏有限公司)。

JF-3型氧指数测定仪(南京市江宁区分析仪器厂);CZF-3型水平垂直燃烧测定仪(南京市江宁区分析仪器厂); XL-30ESEM 型扫描电子显微镜(荷兰飞利浦公司); TG209F3型热重分析仪(德国 NETZSCH 公司)。

1.2样品制备

将 PE,PE-g-MAH,AHP 和 ZB 按质量分数称量,利用 SHJ-20型(L/D=40, D=20 mm)双螺杆挤出机挤出造粒得到阻燃 PE 粒料,加料段、压缩段、均化段温度分别为100,160,160 ℃,螺杆转速为150 r/min,粒料置于80 ℃烘箱中干燥8h,然后注塑成标准样条,用于测阻燃性能及力学性能。注塑温度为160 ℃、注塑压力为60-70 MPa。

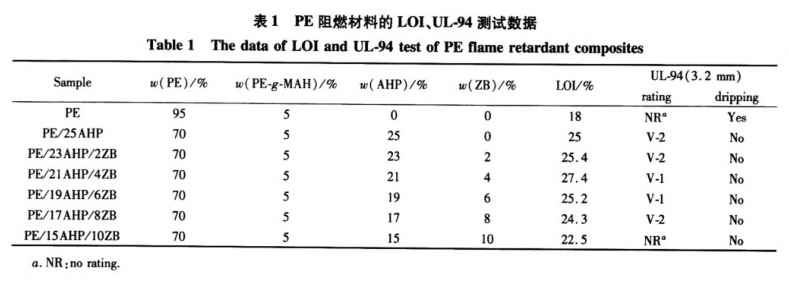

阻燃 PE 样品用 PE/mAHP/nZB 表示,m 和 n 分别表示 AHP 和 ZB 在材料中所占的质量分数。所有阻燃 PE 中,阻燃剂的总量在材料中占质量分数为25%保持不变,而 AHP 和 ZB 的比例不同(见表1)。

此外,所有配方均添加质量分数为5% PE-g-MAH,以改善基体材料和阻燃剂的相容性。作为对比,纯 PE 也在同样条件下进行挤出后注塑成测试样条。

极限氧指数和水平垂直燃烧测试:极限氧指数按 ASTM 2863测试,试样尺寸为100 mm x 10 mm x 4mm;垂直阻燃性能测试根据 UL-94标准进行,试样尺寸为127 mm ×12 mm x3.2 mm;热失重分析:510 mg 样品在 N,气保护下,以15 ℃/min 的升温速率升至650 ℃,记录样品的失重曲线和残炭率;力学性能分析:拉伸强度按 ASTM-D638标准测试,拉伸速度为50 mm/min;弯曲强度按 ASTM-D790标准测试,跨度为64 mm,测试速率2 mm/min;扫描电子显微镜(SEM)分析:采用场发射扫描电子显微镜对共混物断面形貌进行分析。所有试样均在液 N,下冷冻脆断,断口表面经真空喷金,仪器加速电压为20 kV。

2、结果与讨论

2.1PE 阻燃材料的显微结构分析

采用 SEM 观察 PE 阻燃材料的断面形貌,见图1。从图1A 可看出,单独添加阻燃剂 AHP 时,材料的断面比较粗糙,阻燃剂 AHP 颗粒在断面上分布均匀,以连续的网状的形态存在于 PE 基体中,且粒径大小均匀,无明显团聚现象,这有利于在提高基体材料阻燃性的同时改善材料的机械强度。极性 AHP 阻燃剂和非极性基体 PE 显示出良好的相容性,原因在于 PE-MAH 作为增容剂能有效地提高基体材料和阻燃剂填料之间的界面粘结力。加入 ZB 后,复合材料断面随着 ZB 含量的增加趋于平滑(图1B~1E),并且仍可以看出阻燃剂颗粒分布均匀,粒径大小均匀,无明显团聚现象,这一方面可能是说明加入 ZB 后,阻燃剂与基体的相容性更好,但光滑平整的断面也显示出阻燃材料的断裂更趋于脆性断裂。

2.2 PE 阻燃材料的阻燃性能

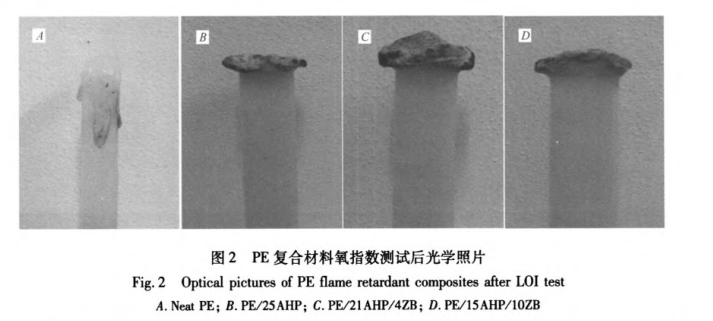

表1给出了 PE 和阻燃 PE 阻燃性能测试结果。由表1可知纯 PE 的极限氧指数(IOI)只有18%,加入25%(质量分数)次磷酸铝后,PE 材料的氧指数由18%提升至25%,并且在氧指数测试时发现在添加阻燃剂 AHP 后,材料燃烧火苗蹿升速度明显延缓,材料熔滴现象消失(见图2),表明 AHP 对 FE 具有良好的阻燃效果。为进一步改善阻燃剂的效果,将次磷酸铝和传统阻燃剂 ZB 协同使用。由表1中数据可见,在保持阻燃剂总用量(AHP 和 ZB 的总量)不变的前提下,随硼酸锌的用量增加,PE/AHP/ZB 阻燃材料的氧指数值呈先上升后下降趋势,当 m(AHP):m(ZB)=21:4时,阻燃复合材料的 LOI 达到最大值,为27.4%,相比于 PE/25AHP 复合材料增加了2.4个单位,说明 AHP 和 ZB 之间有良好的协同阻燃作用。但随 ZB 用量继续增加,同时 m(AHP):m(ZB)分别为178和15:10时,PE/AHP/ZB 阻燃材料的 LOI 值低于 PE/AHP 的数值,这可能是因为在 PE/ AHP/ZB 阻燃体系中,AHP 是发挥阻燃作用的主体 ZB 起协效阻燃的作用,AHP 含量过低会导致阻燃效果变差。图2是氧指数测试后材料的外观照片,纯 EE材料在燃烧时滴落严重,且没有成碳现象,材料一旦被点燃,火苗迅速往下传播,导致材料燃烧翘曲。添加 AHP 或 AHP/ZB 阻燃剂后材料的滴落现象完全消失样条顶端形成阻隔层,延缓或终止燃烧火苗向下蔓延。

从垂直燃烧测试(UL-94,样条厚度为3.2mm)结果(表1)可以看出,纯 PE 无法通过测试,PE/AHP 阻燃材料可通过 V-2级。引入 ZB 协效阻燃,当 ZB 质量分数为4%和6%时,PE/AHP/ZB 复合材料阻燃等级达到 V-1级别,显示 AHP 与 ZB 具有良好的协同阻燃效果。但当 ZB 用量继续增加时,阻燃材料的垂直燃烧等级下降至 V-2,甚至无等级,这应该归因于过低的 AHP 含量,与 LOI 数据分析一致。

2.3 PE阻燃材料的热稳定性

采用 TGA 对 AHP、ZB 的热降解行为进行了表征。从图3可看出,AHP 的热解过程分为两个阶段:

即300~350℃和400~450℃两个阶段,第一阶段 AHP 分解产生 Al2(HP04)3并释放出磷化氢(PH3)第二阶段 Al2(HPO4)3进一步分解产生 Al4(P2O2)3,同时放出水蒸气[15]。约500℃后,AHP 分解基本完成,残渣量为71.3%。ZB 材料在100~150℃之间出现失重行为可能是因为阻燃剂有吸潮现象。温度达300℃时,ZB 受热分解脱去结晶水,温度达到430℃后,质量基本保持不变,残渣量高达90%,其中的主要产物为不挥发的锌化物和硝酸[16]。

图4和表2给出了 PE 和阻燃 PE 材料的热稳定性测试结果。从图4A 可看出,单独添加 AHP 阻燃剂后,阻燃 PE 材料的热分解过程分成两个阶段,主要降解过程集中在330 ~360 C 和420~500 C 之间。

第一失重阶段是 AHP 阻燃剂的分解,这也导致 PE/AHP 材料的初始失重温度(T-s%)相对于纯 PE 有所降低;第二失重阶段是 AHP 进一步分解和 PE 的热解。单纯添加 AHP 时,阻燃剂对材料第二最大失重温度(Tmaz)的提升不明显,但经过650 C 灼烧后,PE/AHP 材料的残渣量高达 18.7% (质量分数),而纯 PE 几乎完全分解,残炭率仅为0.3% ,这说明 AHP 对 PE 具有促进成炭的作用。将 ZB 引人 PE/AHP 阻燃体系后,PE/AHP/ZB 阻燃材料的 T-5%随着 ZB 含量的增加而升高,表明 AHP 与 ZB 存在良好的协同作用。同时,材料残渣率也有明显的提高,当 m( AHP):m(ZB)=17:8时,残渣率达到25.7%,表明 ZB 也同样具有促进 PE 热解成炭作用,提高了材料的热稳定性。

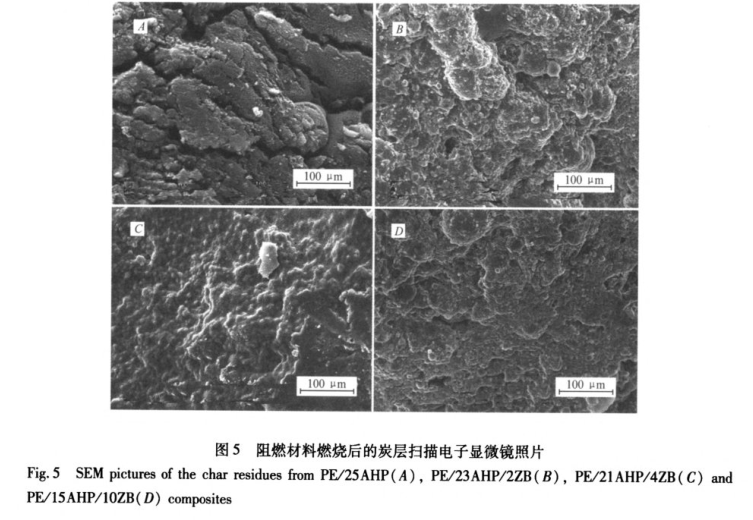

2.4燃烧炭层的形貌分析

为进一步研究 AHP 与 ZB 的协同阻燃作用机理,对经过氧指数测试后材料形成的炭层结构进行了SEM 观察,如图5所示。单独 AHP 阻燃剂添加至 PE 基体后,虽然可明显提高材料燃烧时的成炭率,从图5A 可看出,燃烧后形成的炭层较疏松,孔洞和裂缝多,难以达到高效的隔热隔氧功效。图5B~5D 显示,随 ZB 加入至阻燃体系,材料在燃烧时形成更连续更致密炭阻隔层,基本上观察不到明显的裂缝,这可能是 ZB 属于低熔点玻璃体,受热熔融成粘稠状,对炭层中的孔洞和裂缝具有封闭作用,促使材在燃烧过程中形成连续、致密的炭层,阻隔体系热量交换,抑制可燃性气体挥发的作用,提高材料的阻燃性[17]。此外,ZB 热分解产物中有含锌的耐高温材料,覆盖于燃烧体系表面,也有利于提高材料的阻燃性。

2.5 PE阻燃材料的力学性能

表3是 PE 阻燃复合材料的力学性能相关数据。结果显示,添加质量分数为25%AHP 阻燃剂后,相比纯 PE 材料,PE/AHP 阻燃材料的拉伸强度提升了75.4%,弯曲模量提升了83.9%,这是因为 AHP 阻燃剂在基体材料中呈网状结构,有利于材料机械强度的提高。但是,材料的断裂伸长率下降了43.0%,表明其延展性和拉伸韧性变差。加入 ZB 阻燃协效剂后,材料的力学性能出现小幅度下降,但相比纯 PE 材料,PE/AHP/ZB 阻燃材料的力学性能仍有提高。这是因为 AHP、ZB 阻燃剂在 PE 基体中具有良好的分散性和相容性,不会造成基体材料力学性能的过度下降,保证了阻燃材料的实用价值。

3、结论

采用熔融共混法制备了 PE/AHP、PE/AHP/ZB 阻燃复合材料,考察了 PE 复合材料的阻燃性能、热稳定性和炭层形貌,并对 AHP 与 ZB 协同阻燃 PE 机理进行了探讨。AHP 和 ZB 在 PE 基体中具有良好的分散性,无明显团聚现象。ZB 与 AHP 具有良好的协同阻燃效应,当 m(AHP):m(ZB)=21:4时,材料 LOI 提升至27.4%,通过 UL94(3.2mm)V-1级。另外,AHP 与 ZB 都可以促进 PE 在热解时碳化,提高体系的热稳定性。PE/AHP 复合材料的炭层较疏松,易破裂,无法发挥良好的阻隔作用,而 PE/AHP/ZB 材料形成的炭层连续又致密,这归因于 ZB 对炭层中的孔洞和裂缝的封闭作用。PE/AHP、PE/AHP/ZB 阻燃材料的机械强度都优于纯 PE,但韧性下降。

注:邝淼梁贤浩刘建军容建华(暨南大学理工学院材料系广州510632)

水性阻燃剂

水性阻燃剂  织物阻燃剂

织物阻燃剂  三氧化二锑

三氧化二锑  TCEP阻燃剂

TCEP阻燃剂  活性氢氧化铝

活性氢氧化铝